Com a evolução e crescimento da implementação do Lean nas Empresas, o sistema Kanban, vem sendo amplamente utilizado com aplicações em vários pontos do fluxo de valor, sempre com o objetivo de reduzir o estoque de matérias-primas e materiais de embalagem, semiacabados, e produtos terminados, fato extremamente positivo!

Porém, em contrapartida, tenho observado com frequência que ao longo do tempo efeitos indesejáveis passam a acontecer, como a falta ou excesso desses materiais, causando dúvidas sobre a efetividade do uso da metodologia.

Após o acompanhamento de muitos desses casos, percebi que existe uma causa comum, que me motivou a escrever este artigo: em 100% deles a falha está na inexistência da gestão do Kanban.

As empresas colocam muita energia para o desenho, e cálculo inicial dos Kanban´s, mas se esquecem de que o sistema é vivo, e sofre constantes mudanças ao longo do tempo.

Normalmente as quantidades estabelecidas não são mais revisadas!

Para garantir a sustentação dos ganhos iniciais e até melhorar os resultados ao longo do tempo, recomendamos, fortemente, a prática da gestão diária do sistema Kanban.

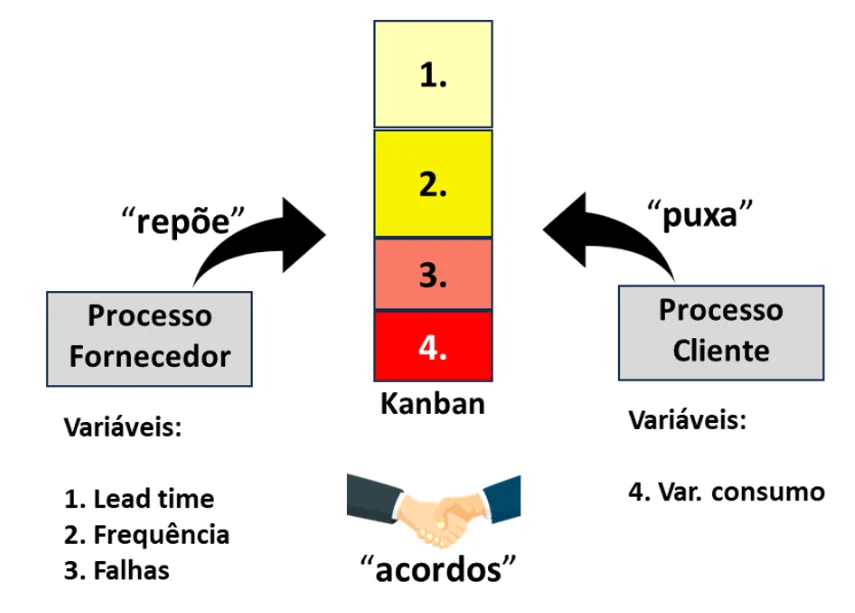

Em outras palavras, o objetivo é garantir que as premissas (acordos entre as partes envolvidas), utilizadas no cálculo, sejam cumpridas, partindo do seguinte princípio:

O estabelecimento de uma Rotina Diária de Gestão nada mais é, que uma verificação da situação do estoque real x níveis de estoque estabelecidos, nas 4 premissas utilizadas no cálculo do Kanban.

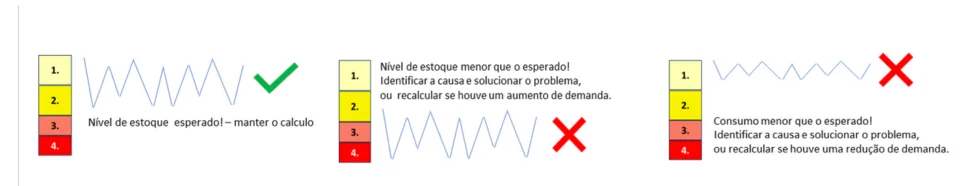

O gatilho para uma ação acontecerá cada vez que o estoque real atingir alguma das faixas vermelhas (níveis 3 ou 4).

Devem estar presentes nessa reunião diária, representantes do Processo Fornecedor e Cliente.

Possíveis ocorrências e ações a serem tomadas:

No processo fornecedor:

- O lead-time, ou seja, o tempo desde a identificação do sinal – “puxada” até o item estar disponível, está maior que a soma das faixas 1 e 3 definidas no cálculo?

- A frequência de reposição está maior que o estabelecido no cálculo (faixa 2)?

Se uma ou as 2 estiverem maiores, identificar a causa do desvio, definir uma contramedida para eliminação da causa, com prazos / responsáveis e um plano de contenção, visando garantir o restabelecimento imediato do consumo.

No processo cliente:

- A Variabilidade de consumo está maior ou menor que o limite de controle definido no cálculo (faixa 4)?

Se estiver, identificar a causa da variação e, caso seja identificada uma tendência de crescimento ou queda, identificar o motivo e revisar o cálculo. Definir um plano de contenção, visando garantir o restabelecimento imediato do consumo.

Algumas situações típicas encontradas na gestão:

Por incrível que possa parecer, esta simples rotina de gestão diária pode evitar gastos desnecessários com estoques ou possíveis paradas de máquinas / redução do nível de serviço ao cliente.

Se você se identificou com esse problema, o que acha de implementar imediatamente esse procedimento? Se quiser se aprofundar mais no tema, ou tiver alguma pergunta, entre em contato conosco.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril