O agronegócio no Brasil é considerado um dos setores mais produtivos do mundo. De acordo com o IPEA, houve um crescimento de 400% na produtividade ao longo de 45 anos (de 1975 a 2020). No entanto, ainda há oportunidades de melhoria, apesar desses resultados impressionantes.

Nos últimos meses, aplicamos a filosofia lean em fábricas de sementes de vários segmentos.

Lembre-se de que esses segmentos recebem o produto do campo e realizam a seleção e tratamento para garantir a qualidade das sementes para o plantio, o que impacta diretamente na produtividade da lavoura.

Os resultados têm sido notáveis, com um aumento significativo na capacidade em alguns casos, sem a necessidade de grandes investimentos.

Nosso foco tem se concentrado em reduzir o tempo de limpeza dessas unidades, o que, por sua vez, afeta diretamente a capacidade da fábrica.

Em algumas empresas, a limpeza ocorre durante a transição de tipos de produtos, que podem ter características diferentes, como a mudança de uma semente transgênica para uma não transgênica ou de um produto com características técnicas específicas.

A frequência com que essa limpeza ocorre também é um fator crucial. Em algumas linhas de produção, isso pode acontecer várias vezes na semana, resultando em longos períodos de inatividade, que podem variar de 2 a 12 horas, por exemplo.

Para resolver esse problema, uma das técnicas que utilizamos é o conceito de SMED (Single Minute Exchange of Die), que visa à redução do tempo de troca de ferramentas para um único dígito de minutos. Esse conceito é amplamente utilizado em indústrias de diversos setores, como metalurgia, alimentos, cosméticos, autopeças, entre outros.

Você pode conhecer mais sobre esse método no artigo “Quer reduzir o tempo de setup na sua produção?”, escrito por Adionil Fumagali, disponível no seguinte link: Clique aqui.

No entanto, aqui estão algumas dicas que você pode aplicar na sua empresa de sementes:

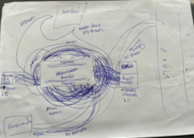

1 – Acompanhe a limpeza e desenhe o diagrama de espaguete: Essa ferramenta ajuda a visualizar a movimentação das pessoas durante o processo de limpeza. É possível identificar buscas por ferramentas, como vassouras e mangueiras, que poderiam ser preparadas antecipadamente.

Exemplo de diagrama de espaguete

2 – Cronometre o tempo de cada atividade: Grande parte do tempo perdido durante a limpeza decorre da espera por recursos, como o uso de mangueiras. Em muitos casos, apenas uma mangueira está disponível. Uma solução é disponibilizar mais mangueiras e vários pontos de conexão de ar comprimido.

3 – Verifique as ferramentas utilizadas: É comum o uso de ferramentas inadequadas. Em um cliente específico, identificamos que mais de 150 parafusos eram desaparafusados manualmente. Introduzimos uma parafusadeira pneumática, o que resultou em uma significativa redução do tempo. Também percebemos que as ferramentas estavam distantes do local de uso, o que gerava deslocamentos desnecessários. Implementamos um painel com as ferramentas necessárias próximo ao local de uso.

4 – Padronize o trabalho: A criação de um trabalho padronizado para a atividade ajuda a sincronizar as atividades e economizar tempo.

5 – Treine as pessoas: A limpeza não é uma atividade simples, e é essencial treinar as equipes para que saibam qual é o padrão de limpeza e onde é necessário focar a atenção. A criação de uma área de treinamento (DOJO) é fundamental para treinar os novos membros da equipe, especialmente os safristas, que trabalham por apenas três meses no ano.

A aplicação dessas dicas já obteve reduções de mais de 40% no tempo total de limpeza. Em um caso específico em uma indústria de sementes de milho, reduzimos o tempo total de limpeza de 8 horas para apenas 2 horas, o que representa uma redução de 75%.

Se você deseja alcançar resultados semelhantes, entre em contato conosco em www.2blean.com.br.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril