Este projeto de mudança ocorreu em uma empresa farmacêutica e envolveu a avaliação de todo o fluxo produtivo do site, entendendo sua capacidade atual em relação à previsão de aumento de volume nos próximos 8 anos.

O objetivo era determinar se o site e os equipamentos existentes seriam capazes de atender à demanda do mercado e identificar os investimentos necessários. Inicialmente, o projeto buscou dados sobre o funcionamento do processo atual e identificou oportunidades de mudança e pequenas melhorias que poderiam ser realizadas.

O método adotado para avaliação foi baseado nos conceitos lean, entendendo as famílias de produtos, mapeando o fluxo de valor produtivo e administrativo e compreendendo os tempos de produção e métodos de trabalho.

Durante o projeto, presenciamos a chegada da pandemia da Covid-19, que resultou em um aumento significativo na demanda por produtos e exigiu uma revisão da forma de trabalho existente, que não estava adequada para lidar com o novo volume.

Assim, foi iniciado o processo de análise para implementar um trabalho padronizado na linha de produção.

Primeiramente, foi realizada uma análise do estado atual desse processo, que não estava atendendo ao novo volume produtivo, abrangendo as seguintes etapas:

- Análise das famílias de produtos nessa linha de produção.

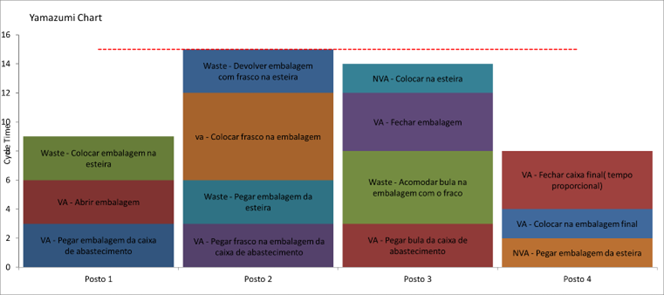

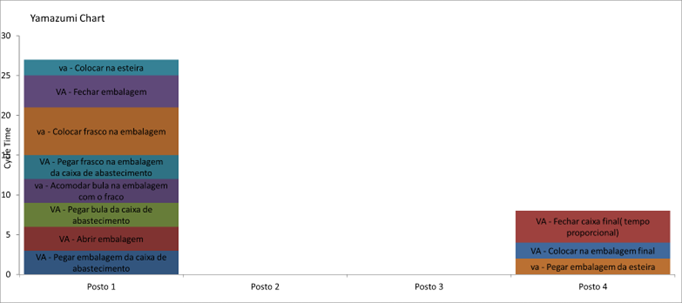

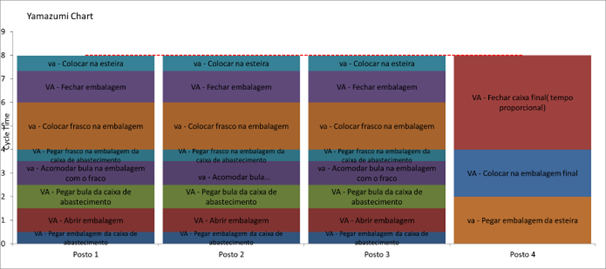

- Compreensão dos tempos para cada atividade e para cada operador.

- Análise do fluxo de entrada e saída de produtos na linha de produção.

- Compreensão do takt time e do tempo de trabalho dos equipamentos.

- Compreensão do gerenciamento diário das atividades ao longo do dia.

Com base nesses dados, foi realizada uma análise aplicando os conceitos lean, identificando atividades que agregam valor versus desperdícios, encontrando a melhor forma de realizar a montagem dos produtos e a chegada dos insumos para os operadores, revisando o layout para tornar o trabalho dos operadores mais eficiente, avaliando os tempos de trabalho ao longo do dia e os setups e revisando a quantidade de operadores para atender ao novo ritmo de trabalho.

Por meio da análise e da identificação das oportunidades, várias simulações foram realizadas para o trabalho dos operadores e para reduzir as perdas encontradas ao longo do dia.

Com base nisso, foram propostas mudanças para aumentar a produtividade, sendo as principais mudanças referentes à conexão entre o planejamento, a produção e o abastecimento de materiais. Essas mudanças foram:

- Apresentar no quadro o plano produtivo ao longo do dia e os horários de parada.

- Conectar o abastecimento de material ao planejamento e à chegada de materiais das áreas internas fornecedoras de matérias-primas.

- Implementar uma lista de verificação que contempla todos os itens que precisam ser separados antes do início da produção de um novo lote.

Além das mudanças mencionadas anteriormente, também foram realizadas mudanças físicas na área produtiva para aumentar a produtividade, sendo as principais:

- Revisão do ponto de entrada das matérias-primas e insumos para os operadores.

- Revisão da forma de disponibilização e organização das matérias-primas para os operadores, reduzindo o desperdício de movimentação.

- Reorganização da distribuição dos operadores ao longo do fluxo produtivo, alinhada ao takt time, resultando em uma maior produtividade individual de cada operador e impactando na produtividade geral.

- Mudança e reposicionamento de equipamentos mecânicos ao longo da linha e revisão da lógica da forma de trabalho dos operadores.

- Revisão do tamanho e das dobras dos encartes, bulas e embalagens possíveis utilizadas no produto final para simplificar a forma de trabalho dos operadores.

Com as mudanças implementadas, houve um aumento de 40% na produtividade da linha sem a necessidade de investimentos significativos, apenas ajustes e mudanças na forma de trabalho dos operadores. Com isso, a nova demanda, que havia aumentado em 30%, foi atendida, e também houve uma capacidade excedente para lidar com novos incrementos no volume produtivo. Ao longo de toda a mudança, houve o envolvimento e a participação de toda a liderança e dos operadores, garantindo que todos compreendessem a nova forma de trabalho e mitigando quaisquer riscos.

Se a sua empresa precisa de apoio em mudanças e busca ganhos significativos de produtividade, entre em contato, pois será um prazer auxiliar na elevação do nível de produtividade.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril