Se você está planejando sua célula ou fluxo produtivo, mas não conhece a real capacidade produtiva, enfrenta problemas de baixa produtividade ou atrasos na entrega devido à variabilidade na operação, a ferramenta ideal para solucionar grande parte desses problemas é o trabalho padronizado.

O trabalho padronizado fornece informações e orientações sobre como avaliar atividades específicas e como elas devem ser realizadas e então as apresenta visualmente após a análise.

Essa abordagem é essencial no Sistema Toyota de Produção, alinhada à melhoria de processos e atividades lean, além de contribuir para a melhoria da estabilidade básica.

Por meio do trabalho padronizado, é possível compreender a forma do trabalho atual, identificar desperdícios e perdas e migrar para uma situação de trabalho mais produtiva e consistente.

As principais etapas para aplicar o trabalho padronizado são as seguintes:

● Escolher o produto adequado para aplicar essa ferramenta.

● Entender a velocidade na qual os clientes solicitam os produtos acabados (takt time).

● Avaliar as atividades necessárias para fazer o produto e o tempo necessário, compreendendo o valor agregado e os desperdícios de cada atividade que precisam ser reduzidos ou eliminados, e garantindo que estejam na sequência correta.

● Avaliar se os equipamentos e o leiaute existentes atendem ao ritmo de trabalho demandado pelo cliente e se necessitam de alguma mudança ou melhoria.

● Considerar, diante das variações na demanda do cliente, quais são as formas mais eficientes e produtivas de distribuir e organizar as atividades dos operadores, incluindo a contemplação de estoque padrão entre processos e máquinas para manter o processo operando continuamente.

● Definir o melhor local de programação da demanda no fluxo.

● Implementar um processo claro e visual para a operação, de modo que as atividades estejam alinhadas ao padrão definido.

● Implementar acompanhamentos visuais do desempenho do processo para identificar ocorrências de perdas que precisam ser tratadas e melhoradas.

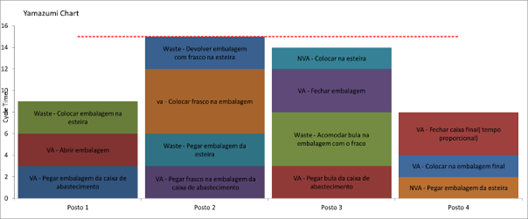

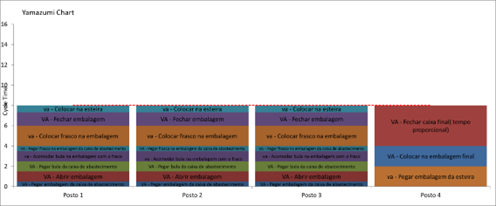

Por meio do trabalho padronizado, é possível migrar de uma situação com alta variabilidade nos tempos e perdas para uma situação futura com melhor estabilidade e maior produtividade, conforme mostrado abaixo:

Situação inicial, sem trabalho padronizado e com alta variabilidade.

Situação inicial, sem trabalho padronizado e com alta variabilidade.

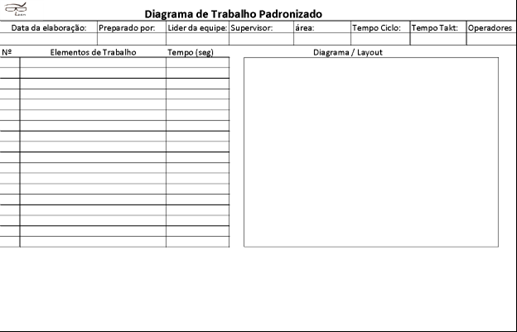

Abaixo segue um exemplo de como o trabalho do operador pode ser representado no leiaute:

As principais perdas e desperdícios que podem ser melhorados aplicando o trabalho padronizado são:

● Entender as atividades que são realizadas durante o processo, distinguindo o que agrega valor (ou seja, toda atividade que muda ou altera o produto percebido pelo cliente, refletido em seu preço) do que não agrega e representa desperdício, buscando reduzir e eliminar esses desperdícios existentes.

● Avaliar a sequência de atividades e se estão sendo realizadas no melhor momento e na sequência adequada.

● Verificar se as movimentações realizadas pelo operador estão alinhadas com as necessidades do processo.

● Assegurar que os materiais cheguem no momento e local adequados, beneficiando o trabalho do operador.

● Compreender as paradas existentes que ocorrem ao longo do processo e seu impacto na produtividade.

Os principais resultados obtidos com o trabalho padronizado são:

● Aumento significativo da produtividade.

● Redução das principais perdas que precisam ser tratadas e eliminadas.

● Clareza na capacidade produtiva do processo.

● Melhoria e simplificação do processo produtivo após a implementação do trabalho padronizado.

● Facilidade para definir a capacidade produtiva e alcançar metas estabelecidas.

Se quiser ver um caso prático de trabalho padronizado implementado em uma empresa do ramo farmacêutico, acesse o link Aumentando a produtividade em uma empresa do segmento farmacêutico.

Se precisar de apoio para melhorar seu processo e implementar o trabalho padronizado, entre em contato, e será um prazer trabalharmos juntos.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril