Sabemos que um dos grandes desafios da indústria farmacêutica são os custos de estocagem, devido ao alto valor das matérias-primas e aos custos de produção provenientes de processos e equipamentos cada vez mais modernos e sofisticados.

Com as constantes oscilações do mercado e a busca pelo bom atendimento aos clientes, muitas empresas acabam transferindo para o processo de manufatura uma grande instabilidade, resultando em trocas desnecessárias de produtos e excesso ou falta de estoque.

A seguir, vamos mostrar um método simples que traz benefícios para o processo de produção e também reduz os inventários sem prejudicar o nível de serviço ao cliente:

O contexto de uma indústria farmacêutica típica envolve um processo de fabricação para líquidos, comprimidos, cápsulas, injetáveis ou cremes/pomadas.

Nessa fase, são gerados itens semiacabados, e após a fabricação, geralmente segue-se um processo de inspeção, e ao final, o processo de envase/embalagem.

O tamanho dos lotes de produção normalmente é uma restrição do processo de fabricação.

Esse método deve ser aplicado para cada linha individualmente.

Passo 1: Definir o processo onde será feita a programação.

Normalmente, é o processo final de envase/embalagem.

Passo 2: Um grande erro que as empresas normalmente cometem é tratar todos os produtos da mesma forma. Portanto, com base na demanda real e no tamanho do lote, vamos classificar todos os itens em: frequentes, não frequentes e intermediários.

- Frequentes: 20% dos itens que correspondem a 80% da demanda.

- Não frequentes: 70% dos itens que correspondem a 10% da demanda.

- Intermediários: 10% dos itens que correspondem a 10% da demanda.

Passo 3: Definir uma frequência para produzir todos os itens (Todo Produto Todo Intervalo), partindo da equação:

Tempo disponível = (número de lotes por mês para atender a demanda) x (tempo de produção por lote) + (número de trocas necessárias por mês x tempo da troca).

Portanto: Número de trocas por mês = (tempo disponível – (número de lotes por mês para atender a demanda) x (tempo de produção por lote)) / tempo de troca.

O lote de produção é fundamental! Se o lote estabelecido pelo processo de fabricação não é compatível com a demanda, sugerimos estabelecer um plano para adequar o equipamento à demanda.

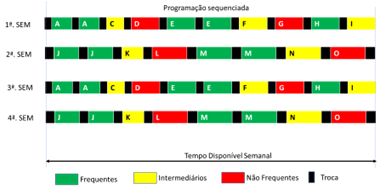

O ideal é ter uma frequência de pelo menos 1 semana, conforme esquema (Fig.1).

Figura 1

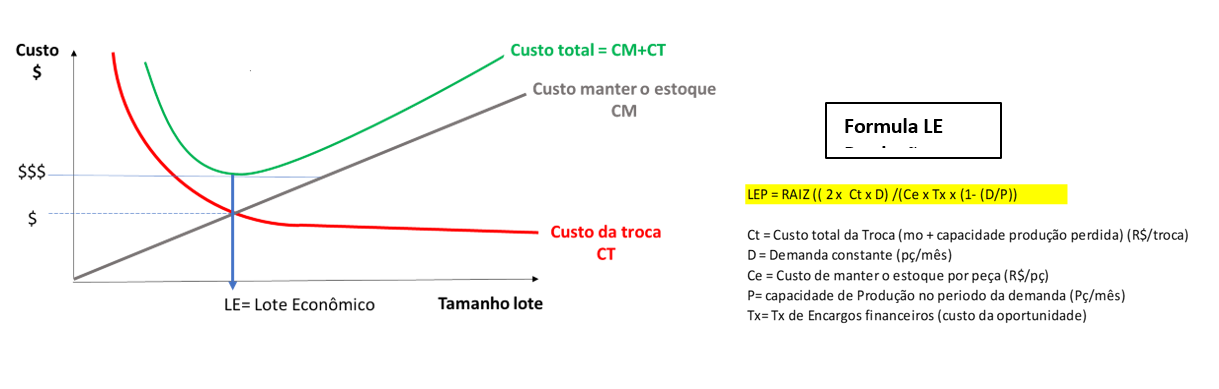

Uma dica para verificar se o lote é adequado ou não é utilizar a fórmula do Lote Econômico (Fig. 2).

Figura 2

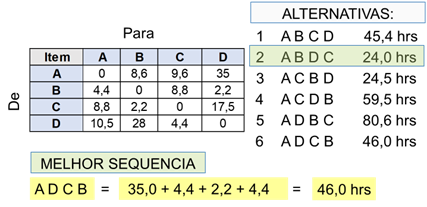

Passo 4: Estabelecida a frequência, é o momento de sequenciar os produtos para cada ciclo de frequência, estabelecendo a ordem que resulte no menor tempo total de troca (fig.3).

Dessa forma, estaremos garantindo um menor custo de produção e menor inventário. Será necessário definir uma matriz de troca, considerando todas as alternativas possíveis.

A melhor é aquela que resulta em um menor tempo total de troca.

Outra dica importante: se houver produtos que possam ser feitos em mais de uma linha, defina antes qual é a melhor máquina para produzi-los.

A suposta teoria de que ter flexibilidade para produzir um produto em várias linhas é vantajosa é falsa!

Na verdade, isso só gera um número maior de trocas, que é um desperdício.

Figura 3

Ao final, o objetivo é ter em cada ciclo de programação vários produtos frequentes (os mesmos itens estarão na maioria das frequências), e alguns intermediários e não frequentes (não serão os mesmos itens em cada frequência).

Isso trará previsibilidade para a produção e para a compra de materiais, mais estabilidade e maior aproveitamento dos recursos.

Se você tem um problema semelhante em sua empresa, já pode aplicar este método simples e trazer rapidamente uma forma estruturada de programação com menor retrabalho.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril