Caso de implementação lean em indústria de alimentos

A mentalidade lean vem sendo aplicada cada vez mais em vários setores da indústria, e a indústria de alimentos é mais uma que está avançando na sua jornada de melhoria. Algumas delas vêm aplicando fortemente o TPM (Manutenção Produtiva Total), tanto com foco na máquina como no modelo de gestão adaptado. Entretanto, há uma ausência da aplicação do lean de maneira integrada, principalmente do conceito de Mapeamento do Fluxo de Valor.

Recentemente, tivemos uma experiência muito interessante nesse setor: fizemos um alinhamento com a diretoria da empresa e iniciamos um processo de treinamento hands-on com os supervisores das linhas de produção para que eles liderassem as melhorias nas suas áreas. Assim, iniciamos pelo mapeamento.

Durante o treinamento, a equipe elaborou o mapeamento do fluxo de valor e conseguiu identificar alguns gaps no processo:

1 – Excesso de estoque de matéria prima – mais de 70 dias.

2 – Tempo de setup (limpeza) elevado – de 1 a 8 horas.

3 – Eficiência das máquinas bem abaixo do esperado – abaixo de 30%.

4 – Baixa produtividade nas operações manuais.

5 – Excesso de insumos na linha – de 1 turno a 1 dia de insumo.

Você também enfrenta algum desses problemas? Todos ficaram espantados com tamanha oportunidade que o processo apresentava. A partir daí, desenhamos um estado futuro desejado e elaboramos um plano de ação para cada uma das oportunidades.

A equipe foi treinada no conceito do SMED (Single Minute Exchange of Die), que, mais uma vez, foi em forma de treinamento hands-on. Ao acompanhar o setup e desenhar o diagrama de espaguete, descobrimos que o operador caminhava mais de 700 metros a cada setup e que havia muitas coisas que poderiam ser realizadas antes de parar a máquina. Com isso, fizemos um plano de ação específico que trouxe uma redução de 50% no tempo de setup.

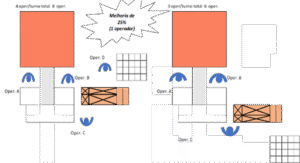

Seguindo em frente, realizamos um treinamento de cronoanálise para identificar melhorias no balanceamento da linha e aumentar a produtividade nas operações manuais. Mais uma vez, descobrimos uma oportunidade no fim da linha. Com um pequeno rearranjo nas atividades, conseguimos um ganho de 25% (uma pessoa foi realocada para outra linha), que foi imediato, pois era apenas um rearranjo de posicionamento de bancada e de esteira.

Figura representativa do antes e depois

O espaço na linha era limitado, e ela estava cheio de insumos. Eles tinham a prática de levar um palete com insumos referentes a um turno ou até mais. Para evitar que a logística levasse em menor quantidade, realizamos um treinamento sobre logística lean para abastecimento interno. Com isso, conseguimos criar rotas de abastecimento a cada 1 hora, fazendo com que precisássemos de material na linha para apenas 2 horas. Essa ação fez com que os 5S fossem mais fáceis de aplicar, evitando, principalmente, a devolução para o almoxarifado. A produção ganhou 30% de espaço, que era utilizado na linha para insumos.

Uma das ações de maior impacto financeiro foi a redução de estoque com a aplicação de um sistema puxado com o fornecedor. Treinamos mais uma vez a equipe e o PCM que fazia o pedido e conseguimos alterar a frequência de entrega do produto, além do lote mínimo de entrega. Com isso, o estoque reduziu para 30 dias, o que ainda é muito, mas representa uma redução de 57% em relação aos 70 dias que eles tinham antes.

Por fim, para melhorar a eficiência da máquina, aplicamos o método de solução de problemas lean, inclusive para os operadores, o que possibilitou atacar as maiores paradas da linha e efetivar um ganho de 15 p.p. com ações de manutenção simples e preventiva, conectadas à manutenção autônoma.

Com essa iniciativa, a empresa conseguiu rever os custos do produto e apresentou até uma redução significativa, revertendo a margem negativa que ela apresentava antes.

E aí? Quer iniciar sua jornada lean? Conte conosco: temos cursos e prestamos consultoria de transformação lean para todas as empresas!

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril