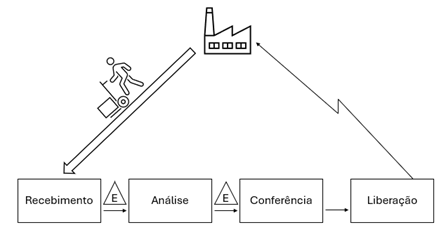

Os processos laboratoriais nas indústrias químicas e farmacêuticas tendem a ser simples e cíclicos, conforme ilustra a figura 1 abaixo.

Figura 1: Processo Laboratorial para liberação de produto acabado (PA)

Nesta ilustração, evidencia-se que o processo de análise de produto acabado é iniciado pelo recebimento dos produtos vindos da produção, sendo estes armazenados até disponibilidade de equipamentos e/ou analistas. Em seguida, em grande parte dos laboratórios onde já atuei, há um processo de conferência documental, e somente após isso, realiza-se a liberação do material.

Embora pareça um fluxo simples, há inúmeras falhas que muitas vezes estão ocultas ao macroprocesso acima desenhado, como:

- Falta de aderência ao lead time.

- Falta de material.

- Falhas analíticas.

- Processamentos desnecessários.

- Retrabalho documental e analítico.

- Excesso de movimentações.

- Quebra no fluxo da informação.

- Falta de

Neste artigo falaremos sobre o problema da “falta de planejamento”.

A falta de planejamento no laboratório começa fora dele. Os laboratórios são considerados, em muitos casos, o gargalo no fluxo do produto, pois embora existam esperas nos processos produtivos, são raros os casos em que eles superam o lead time dos laboratórios. Tal situação é observada principalmente no ramo químico e farmacêutico, que possuem análises avançadas com técnicas de alta complexidade e, em muitos casos, utilizam o tempo como fator resposta à resultados, como o caso da cromatografia líquida e gasosa.

Os laboratórios sofrem influência direta do planejamento e controle de produção, e por isso, é de suma importância que ao programar os produtos para a operação, o planejador também conheça ou pelo menos esteja alinhado com as rotinas laboratoriais. Tal procedimento é necessário, porque uma vez que os processos não são acompanhados de forma correta, haverá necessidade do laboratório trabalhar com rotina de priorização para cumprir a necessidade do PCP, acarretando efeito cascata com os demais produtos não priorizados inicialmente.

Em uma indústria, me deparei exatamente com o problema acima: havia uma falha no fluxo da informação entre laboratório, PCP e produção.

Todos os dias por volta das 16 horas, a produção entregava as amostras ao laboratório de controle de qualidade, porém o laboratório não tinha nenhuma previsão de quais produtos seriam entregues.

Após o recebimento, as análises eram realizadas seguindo o critério de FIFO (First In, First Out), conforme ilustra a planilha abaixo.

| Dias da semana | Produtos recebidos |

| Segunda-feira | A, B, C, E |

| Terça-feira | J, A, M, N |

| Quarta-feira | M |

| Quinta-feira | B, A, J, K, E, L, M, N, O |

| Sexta-feira | A, B, C, F |

Sequência de análise (FIFO): A, B, C, E, J, A, M, N, M, B, A, J, K, E, L, M, N, O, A, B, C, F

Se tudo for bem no laboratório, porém, recebemos uma ligação do PCP pedindo desesperadamente que o laboratório libere o produto Z. Quando olhamos os itens recebidos e percebemos que não havíamos recebido este produto, o ponto de dúvida foi:

- Onde este produto foi parar?

- O laboratório que perdeu as amostras?

- A produção que não entregou?

Identificamos que havia uma falha neste processo: o laboratório não tinha como saber quais itens a produção deveria entregar no dia, e isso tornava o processo extremamente sensível a falhas.

Após identificar a falha no fluxo e liberar o material, compreendemos a importância do PCP informar ao laboratório quais produtos deveriam ser recebidos no dia. Com isso, as falhas poderiam ser reduzidas, além de garantir uma previsibilidade para alocação de recursos para atender a demanda.

Na tabela de recebimento acima, nota-se que há variações nas quantidades recebidas. Na quarta-feira, o laboratório recebeu apenas 1 produto, já na quinta houve uma sobrecarga, e mais uma vez, não é possível saber se isso era previsto ou não.

Após alinharmos o fluxo das informações e o PCP informar quais produtos seriam recebidos no laboratório, foi estabelecido um processo de programação dentro dele. Assim, os supervisores conseguiam alocar os recursos certos, na hora certa, além de garantir maior controle no processo de recebimento.

| Dias da semana | Produtos programados | Produtos recebidos |

| Segunda-feira | A, B, C | A, B, C |

| Terça-feira | J, A, N | J, A, N |

| Quarta-feira | M, B, A, J, | M, B, A, J, |

| Quinta-feira | K, E, L, M, N, O | K, E, L, M, N, O |

| Sexta-feira | A, B, C, F | A, B, C, F |

No conceito lean, a solução proposta chama-se Gerenciamento Diário, também conhecido como “GD”, ou seja, um monitoramento diário para avaliar se o processo se encontra dentro ou fora do previsto de acordo com o planejamento estratégico das operações.

Hoje com maior conhecimento sobre processos e sobre as ferramentas lean, torna-se mais fácil compreender que o problema enfrentado era apenas por falta da ferramenta correta para gerenciar.

Por mais que pareça improvável, ainda existem muitas indústrias e profissionais que não obtiveram este conhecimento. Por isso, somos entusiastas em propagar tais práticas, pois com coisas simples é possível revolucionar a forma como trabalhamos.

A 2BLean iniciará em breve um trabalho especializado para laboratórios! Aguardem novidades.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril