O espaço produtivo de uma empresa possui um custo elevado devido à infraestrutura necessária para a produção.

Muitas vezes, esse espaço é utilizado para armazenar materiais que são usados no processo produtivo.

Essa situação pode dificultar o crescimento da produção, uma vez que não há espaço suficiente para instalar mais máquinas, que poderiam gerar mais valor tanto para o cliente quanto para a empresa.

Na indústria farmacêutica, é comum que os materiais sejam transportados para a produção em paletes, a fim de facilitar o abastecimento logístico.

Nós realizamos um trabalho em uma indústria farmacêutica que enfrentava o problema de falta de espaço para crescimento e conseguimos reduzir em mais de 90% a área ocupada pelos materiais utilizados na produção. Os passos que seguimos para conquistar mais espaço na produção dessa empresa foram os seguintes:

- Desenho do mapa de fluxo de valor para entender a situação atual e planejar o processo futuro. Durante essa etapa, identificamos as dificuldades e oportunidades de melhoria. Um dos principais problemas era a presença de aproximadamente 1000 caixas na produção, o que correspondia a pouco mais de 20 paletes ocupando uma área significativa. Considerando que cada palete ocupa cerca de 1 metro quadrado, havia uma ocupação de 20 metros quadrados apenas com materiais.

- Identificação da sistemática de programação, verificando como o planejamento era realizado. O PCP (Planejamento e Controle de Produção) era responsável pelo planejamento e o enviava para a área de produção, que sequenciava a produção e solicitava os materiais ao almoxarifado. O almoxarifado separava as solicitações e levava os paletes para a produção. No entanto, muitas vezes, apenas metade de um palete era utilizado. Para otimizar a logística, o palete completo era levado para a produção. Algumas vezes, a programação era alterada pela produção, o que gerava o retorno dos materiais ao almoxarifado e a necessidade de levar novos materiais para a produção.

- Identificação do processo de abastecimento, verificando como o abastecimento era realizado. A logística utilizava transpaleteiras elétricas, que tinham capacidade para transportar apenas um palete por vez. Muitas vezes, a transpaleteira ia cheia para a produção e voltava vazia para pegar outro palete, o que gerava movimentação em excesso. O abastecimento era realizado como se fosse um táxi, levando um palete por vez.

Após esse diagnóstico inicial, decidimos implementar uma mudança na forma de abastecimento da produção, utilizando o processo de logística lean para o abastecimento interno (mizusumachi). Para implementar esse processo, seguimos as seguintes etapas:

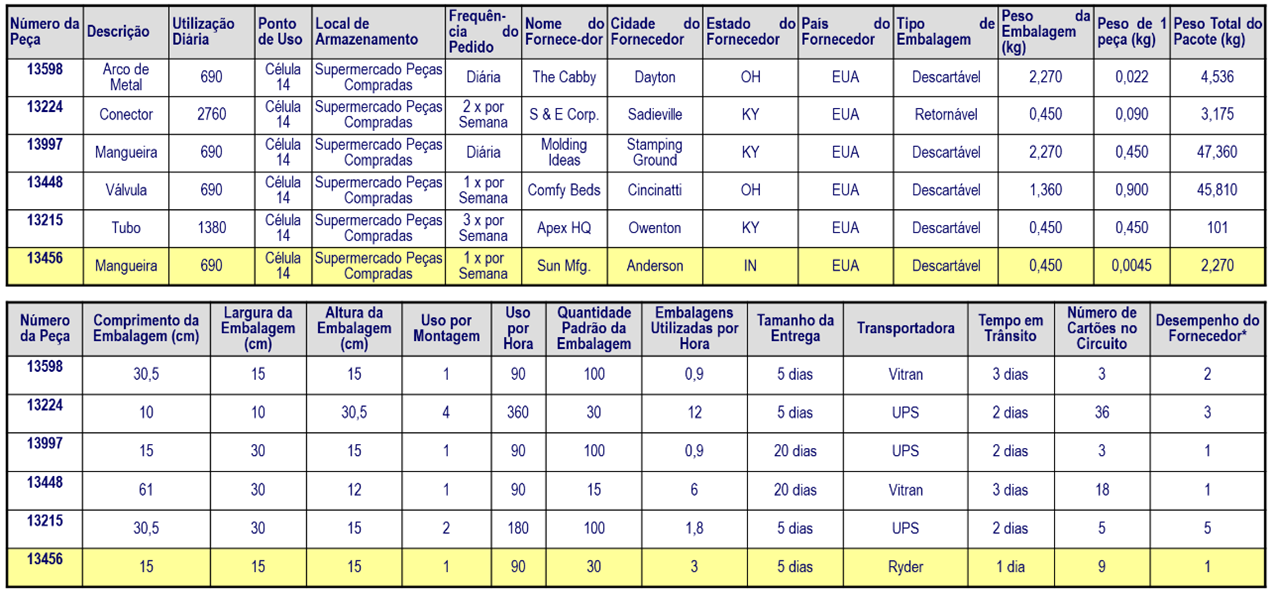

- Elaboração do PPCP (Plano Para Cada Peça): criamos um formulário, chamado de DNA da peça, onde registramos todos os dados do material, como demanda, tipo e tamanho da embalagem e local de uso. Esse documento é importante para saber o consumo e o tipo de equipamento necessário para abastecer a produção.

Exemplo de PPCP – Fonte: Manual Fazendo Fluir os Materiais

- Desenvolvimento de um supermercado de material: determinamos a quantidade de cada item consumido ao longo do tempo e criamos um supermercado no almoxarifado. Nesse supermercado, colocamos os paletes com os materiais que seriam utilizados na fábrica. O abastecedor fazia a compra das caixas nesse local e levava para a produção apenas a quantidade necessária para uma hora de produção. Esse estoque de material, chamado de supermercado, foi dimensionado seguindo as orientações do artigo escrito por Walter Cruz sobre como dimensionar um supermercado.

- Definição dos dispositivos de transporte: ao percebermos que levaríamos para a fábrica somente o que seria produzido na hora seguinte, constatamos que a transpaleteira não seria um meio de transporte adequado. Então, optamos por utilizar um carrinho rebocador com vagões, que levariam o mix de materiais necessário para a produção. Esse carrinho funcionaria como um ônibus. Definimos os pontos de parada na produção e os flow racks para organizar as caixas de forma a facilitar o trabalho do operador.

Exemplo de carrinho rebocador

- Definição da forma de solicitação de materiais: houve uma mudança importante nesse ponto. Ao invés de enviar a programação para a produção, a área de PCP começou a enviar essa informação para a logística, para que ela pudesse se preparar e abastecer de acordo com a necessidade e a sequência determinada pelo PCP. A responsabilidade da produção passou a ser assegurar a aderência ao plano de produção. Em alguns casos, o cartão kanban também pode ser utilizado como meio de solicitação de materiais. Algumas empresas estão adotando tecnologias, como botões de chamada inteligentes, que, quando acionados, sinalizam para o almoxarifado a necessidade de abastecimento e o tempo necessário para abastecer o material.

- Registro do tempo do movimentador: fizemos um trabalho padronizado do movimentador para que ele pudesse realizar as entregas de forma sincronizada com a produção. Geralmente, esse trabalho deve ser feito simultaneamente à produção. Se a produção para no horário de almoço, o movimentador também deve parar. Deve-se medir o tempo de cada atividade para verificar se o movimentador tem capacidade para atender as linhas de produção. O nível de ocupação do movimentador deve ser de 95%.

Com essa iniciativa, o número de caixas na produção diminuiu significativamente, passando de 1000 para apenas 35 caixas, o que permitiu a instalação de mais uma linha de produção, além disso houve um ganho de 10% da mão de obra de produção que não precisava mais desembalar os paletes, já que recebiam a caixa pronta para ser manuseada.

Espero que este artigo possa ajudá-lo a ganhar espaço na sua produção. Se precisar de ajuda, estamos à disposição!

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril