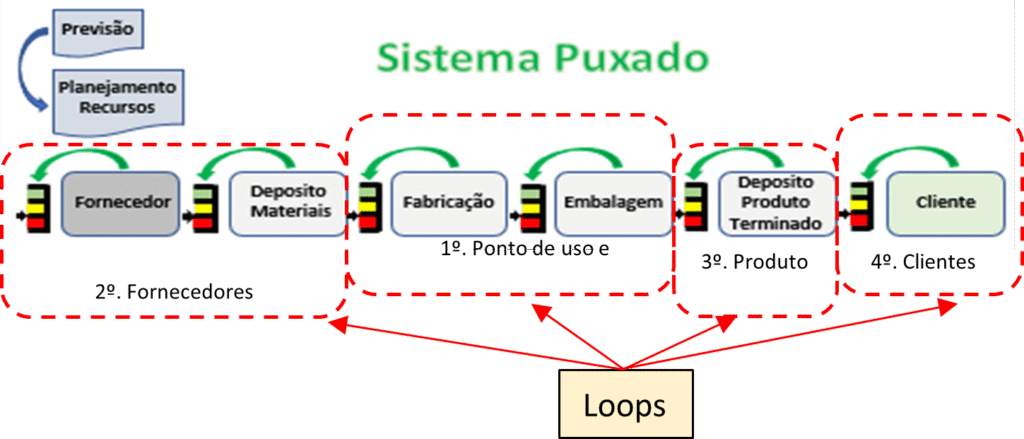

Este é o quinto artigo da série “Implementação do Sistema Puxado”. Falaremos aqui sobre o terceiro loop (Figura 1): o sistema puxado de produto acabado. Se você está lendo este artigo, provavelmente já leu os artigos anteriores; caso não tenha lido, acesse-os aqui: Reduza significativamente seu nível de estoque implementando o sistema puxado com os fornecedores.

Figura 1: Sistema puxado de produto acabado

Sistema puxado de produto acabado

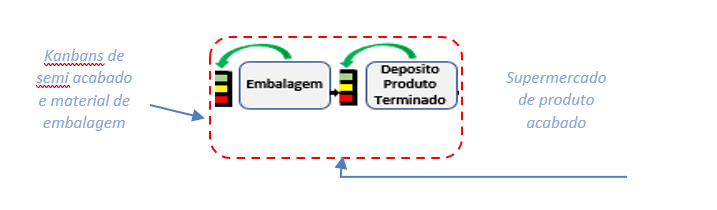

Se você seguiu as instruções dos artigos passados, neste momento já devem estar em pleno funcionamento os kanbans anteriores; portanto, é uma premissa ter materiais de embalagem e semi-acabados disponíveis para a embalagem dos produtos terminados.

Eis os passos para a implementação deste loop:

- Defina a linha de embalagem piloto

De preferência, inicie pela linha com maior número de setups, onde os ganhos serão mais expressivos. Um ponto importante é verificar se algum produto pode ser embalado em mais do que uma linha (esta situação é bastante comum nas empresas, justificada por “maior flexibilidade”). Contudo, esta justificativa é falsa, porque no fundo só aumenta a incerteza e a variabilidade do processo. Portanto, nossa recomendação é definir onde cada produto deve ser feito, dando prioridade aos produtos de maior volume, para que sejam embalados nas linhas mais produtivas. Só é aceitável um produto ser feito em mais de uma linha quando uma delas está 100% dedicada a esse produto e o seu volume de vendas é superior que à capacidade máxima dessa linha. Assim, somente o excedente de capacidade deve ser feito na segunda linha.

- Defina o grupo de participantes

Esse grupo incluirá programadores de produção, supervisores / líderes de embalagem, supervisores do depósito de produto acabado e supervisores de manutenção.

- Entenda o processo de embalagem

Para isso, utilize conceitos como tempo disponível, tempos de ciclo, tamanho de lote mínimo de embalagem, matriz de tempos de troca entre todos os itens fabricados na linha (de/para) e OEE da linha.

- Analise o perfil de venda dos itens da linha

A análise deve considerar os seguintes indicadores: venda média diária dos últimos doze meses, sazonalidades, variabilidade e tendências de crescimento e queda, que se confirmadas, devem influenciar a venda média definida. Além disso, verifique o modelo de produção dos itens (MTO – make-to-order – ou MTS – make-to-stock) e o nível de serviço ao cliente atual e desejado.

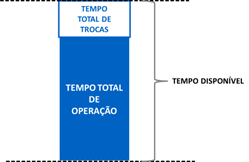

- Defina a frequência de produção da linha (TPTI – toda peça todo intervalo)

Frequência (trocas) = (tempo total disponível – tempo total de operação) / tempo total de setup

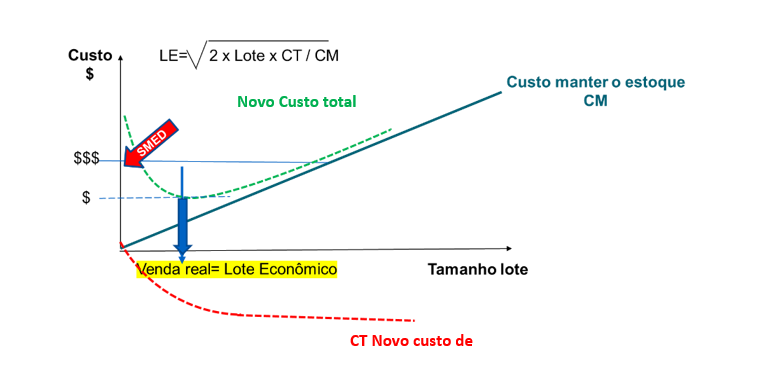

Conforme pode ser observado pelo gráfico e a fórmula acima, quanto menor for o tempo de troca, maior será o número de trocas e a frequência e, portanto, menor será o inventário.

- Dimensione o supermercado

Para fazer o dimensionamento, considere as seguintes faixas:

- Faixa amarela: média de venda x (frequência embalagem + lead time* de embalagem).

*lead time = tempo entre a definição da programação e o material disponívelpara venda aprovado no estoque.

- Faixa vermelha 1: (pulmão ou variabilidade) = raiz quadrada (variância diária x (frequência + lead time em dias)) x fator z**.

**o fator z é uma constante que depende do nível de serviço desejado pelo processo cliente (existe uma tabela que relaciona o fator z para cada nível de serviço).

- Faixa vermelha 2: (estoque de segurança) = valor definido para proteção de possíveis atrasos na embalagem e/ou liberação.

- Faixa verde: Lote mínimo de embalagem – (faixa amarela). Se <0, considerar 0.

- Defina como será a programação

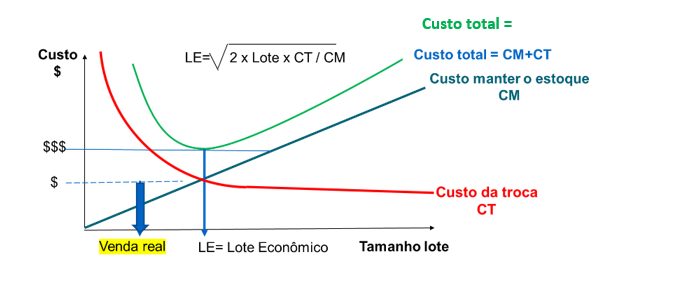

A questão-chave deste processo é a frequência, que na maioria dos casos é relacionada ao tempo de troca. A nossa recomendação é estabelecer uma sequência fixa de produção, que vai trazer mais previsibilidade para a fábrica. Considerando que essa sequência fixa é a melhor sob o ponto de vista de troca, teremos a maior frequência possível.

Dentro da sequência fixa, pode-se adotar 2 critérios de programação:

- Nivelamento de produção, no qual estabelecemos uma quantidade fixa por produto (normalmente igual à média de vendas); dessa forma, teremos ainda mais previsibilidade para a produção, porém teremos um estoque variável. Este critério é aplicável onde o custo de produção é representativo e onde temos mais estabilidade nas vendas.

- Nivelamento de estoques,no qual estabelecemos uma quantidade fixa de inventário (para repor o supermercado); dessa forma, teremos uma variabilidade na programação, mas um inventário mais estável. Este critério é aplicável em ambientes de maior variabilidade de demanda e custos de produção mais baixos.

Outro ponto importante é sempre desafiar o tempo de troca, aplicando a metodologia SMED.

Venda média < lote econômico = aplicar SMED e reduzir o tempo de troca.

Venda media = Lote econômico! Com a aplicação do SMED e redução do tempo de troca

- Defina as regras de funcionamento do processo de programação e crie um padrão

Considere as seguintes opções para o sinal de kanban (reposição do supermercado):

-Cartão / quadro.

–Área demarcada.

–Sistema.

–Excel.

Depois, crie um procedimento padrão.

- Monitore diariamente o nível de estoque e cumprimento das regras / padrão

- Expanda para as demais linhas

Ao adotarmos os procedimentos acima, pode-se chegar a incríveis marcas de até 50% de redução no inventário de produto terminado, com maior eficiência no processo produtivo (até 30%) e com melhor nível de serviço ao cliente (+98%).

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril