O Mapeamento do Fluxo de Valor (MFV) é uma ferramenta valiosa que ajuda as empresas a identificarem desperdícios em seus processos. Ele direciona melhorias no fluxo, proporcionando um impulso significativo no desempenho e evitando a dispersão em melhorias pontuais, muitas das quais têm resultados limitados e pouca sustentabilidade ao longo do tempo.

Existem três fluxos essenciais na manufatura:

- Fluxo de materiais.

- Fluxo de informações.

- Fluxo de pessoas/processos.

O MFV utiliza papel e lápis para visualizar e compreender o fluxo de materiais e informações à medida que um produto percorre seu caminho. Isso envolve seguir a trajetória da produção, desde o consumidor até o fornecedor, e criar uma representação visual de cada processo nos fluxos de materiais e informações.

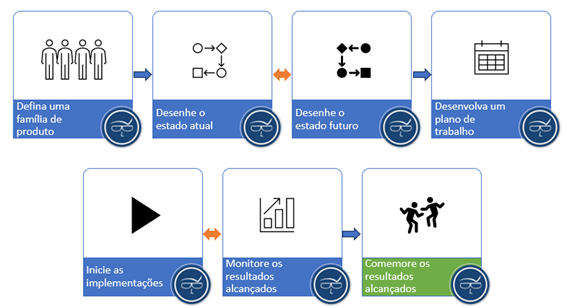

Aqui estão algumas etapas para ajudá-lo a aplicar o MFV:

Figura 1: Etapas do MFV

Observe que, em algumas etapas, usamos uma seta de sentido duplo, o que indica que uma etapa pode e deve melhorar a outra. Um exemplo clássico disso é quando desenhamos o mapa do estado futuro. Muitas vezes, identificamos pontos importantes que não foram considerados durante o desenho do mapa atual. A etapa de monitoramento dos resultados também pode exigir alterações no plano de trabalho ou no mapa do estado futuro.

Agora que entendemos as etapas necessárias, é importante compreender o que elas esperam de nós:

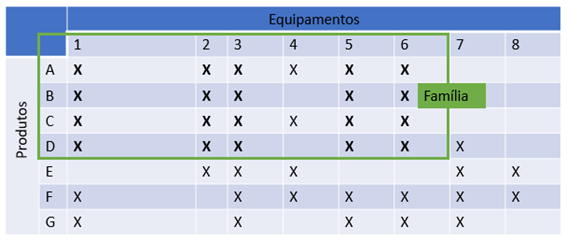

1 – Definir uma família de produtos: Não se deve mapear todos os processos e produtos de uma só vez, pois isso pode causar confusão e dificuldade de entendimento. É aconselhável trabalhar com uma família de produtos, ou seja, produtos que compartilhem similaridades em termos de processos.

Abaixo, apresentamos um modelo de matriz que ajudará a visualizar quais produtos pertencem à mesma família.

Figura 2: Exemplo de Matriz de Família

2 – Desenhar o estado atual: Esta etapa envolve ir ao local onde as operações acontecem (conhecido como gemba) e mapear o fluxo do processo, prestando atenção ao fluxo de materiais e informações. Se tiver dúvidas sobre como fazer isso, recomendamos fortemente o livro “Aprendendo a Enxergar“, de James Womack e Daniel Jones.

3 – Desenhar o estado futuro: Nesta etapa, não apenas desenhamos, mas também projetamos um cenário que otimize o fluxo de informações e materiais. O objetivo é ter um fluxo contínuo, minimizando desperdícios em operações e alcançando melhores resultados. Você pode encontrar mais informações sobre como iniciar a implementação da gestão lean no nosso artigo “Como Iniciar a Implementação da Gestão Lean – Mapa Futuro”.

4 – Desenvolver um plano de trabalho: Estabelecer um novo estado futuro requer monitoramento e controle dos kaizens (melhorias) identificados nas etapas de mapeamento. É o momento de garantir que o que foi planejado seja realmente realizado. Para isso, estabeleça metas SMART, com prazos e responsáveis bem definidos.

5 – Monitorar os resultados alcançados: Mantenha o controle sobre os prazos e a qualidade dos entregáveis. Certifique-se de que tudo ocorra no momento certo e com a qualidade adequada.

6 – Comemorar os resultados: Reúna a equipe envolvida e celebre os resultados alcançados, sejam eles positivos ou negativos. Isso motivará a equipe a se envolver ainda mais em projetos de melhoria futuros.

Fonte: Livro “Aprendendo a Enxergar”, de James Womack e Daniel Jones.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril