Quando visitamos algumas empresas, uma das principais reclamações é a falta de espaço no almoxarifado ou no Centro de Distribuição. O que sempre peço é para fazer uma visita ao local para entender o que está acontecendo.

Algumas empresas nos dizem que estão operando com uma ocupação de 120% da capacidade de armazenagem. Nesse momento, sempre pergunto: “Isso é ocupação de posição de palete ou de cubagem?”.

E na maioria das vezes, a resposta é “ocupação de palete”.

Bem, aí já percebo que podemos ter uma oportunidade de melhoria, pois a ocupação de posição de palete pode não refletir a realidade da empresa. Muitas vezes, uma posição de palete está ocupada com paletes incompletos, e não é raro encontrar posições de paletes com apenas uma camada ocupada ou com apenas uma caixa.

Como sempre, peço para dar uma volta na área, e quando chego lá, vejo vários espaços vazios nos porta-paletes, armazenando “ar”. Normalmente, conto quantas posições estão nessa situação e vou somando. É incrível: geralmente, a cada corredor, encontro de 20 a 30% de posições de paletes incompletas, mas no sistema estão registradas como ocupadas.

Outro ponto que sempre fica evidente é verificar produtos armazenados em estruturas inadequadas. Muitas vezes, vejo etiquetas ocupando posições nos porta-paletes, sendo que as mesmas poderiam estar em outro tipo de armazenagem, como um armário ou um suporte adequado para etiquetas.

Recomendo que você faça essa caminhada; não leva mais do que uma hora para isso. Assim, você já terá um bom cenário do que está acontecendo no seu almoxarifado ou CD. I

sso é o que chamamos de “caminhada no gemba“.

Após fazer isso, avalie a possibilidade de criar posições com menor capacidade do que um palete. Isso pode ser feito ajustando as longarinas de uma ou duas colunas no seu CD.

Essa é uma contramedida simples e fácil de implementar. Em seguida, transfira os paletes que estão abaixo da metade da capacidade para essas colunas, liberando várias posições de paletes.

Exemplo de porta-paletes com ar

Mas só isso não basta. Você também pode avaliar quais produtos podem ser armazenados de forma diferente, em outra estrutura, como um armário, uma prateleira menor, um flow rack etc. Essa ação também pode melhorar significativamente a ocupação.

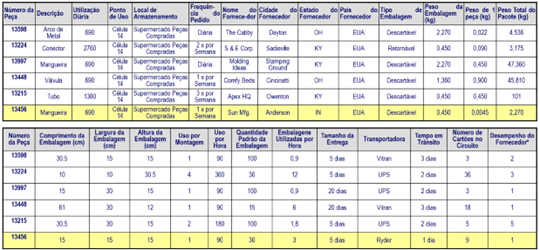

Para agir de forma preventiva, recomendamos que você crie um PPCM (Plano para Cada Material), uma ferramenta lean que consiste em uma planilha com informações de cada material, como peso, altura, largura, comprimento, tipo de caixa etc. Isso é o que chamamos de “DNA da peça“. Esse tipo de banco de dados pode já existir no seu sistema ERP, como o SAP, mas muitas vezes não está preenchido com as informações necessárias.

As pessoas acham que isso não é importante, mas é fundamental para a gestão do armazenamento de produtos.

Exemplo de PPCM, também conhecido como PPCP (Plano Para Cada Peça). Fonte: Manual Fazendo Fluir os Materiais – Lean Institute Brasil

Nós temos um formulário de PPCM que você pode utilizar para começar a preencher com os dados dos seus materiais.

Você pode baixá-lo preenchendo o formulário abaixo.

De imediato, você pode implementar as duas ações acima, mas é importante que você utilize o PPCM para definir a melhor forma de armazenar os produtos no seu almoxarifado ou no seu Centro de Distribuição, criando o que chamamos de “Plano de Armazenagem para Cada Material” (PACM).

Com essa ferramenta, você pode determinar o melhor método de armazenamento para cada produto.

E não se esqueça de criar um mecanismo para que cada novo produto ou material seja sempre registrado na planilha ou no sistema, como forma de garantir que o sistema se mantenha atualizado.

Geralmente, a área de compras ou de produtos deve preencher esses dados no sistema para novos materiais ou produtos.

Se precisar de ajuda, conte conosco. Visite o nosso site em 2Blean Consultoria e Treinamento.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril