De acordo com Womack, “a maior fonte de desperdícios é o excesso de produção”.

O excesso de produção ocorre quando um item é produzido em quantidade superior à necessária. Isso frequentemente acontece porque muitas empresas estabelecem metas de produção que nem sempre estão alinhadas com os volumes reais de vendas, resultando em custos adicionais. Estamos, essencialmente, produzindo mais do que o cliente está disposto a adquirir.

O excesso de produção, também conhecido como “superprodução”, desencadeia os outros seis desperdícios, e isso acontece porque, uma vez que o material é produzido em excesso, são necessários transportes adicionais, movimentações excessivas de pessoas e maior tempo de espera. Isso é uma questão controversa, já que algumas pessoas acreditam que é necessário aproveitar o tempo de preparação da máquina e continuar produzindo um pouco mais do produto, pois “certamente será vendido”. Embora isso possa acelerar o processo de produção, o efeito colateral é o aumento do tempo necessário para entregar o produto e a geração de mais itens estocados na fábrica ou no armazém, entre outras complexidades.

O maior impacto disso tudo é o desequilíbrio na ocupação de pessoas e equipamentos no processo de produção. Uma vez que é necessário mover o material, pelo menos uma pessoa estará envolvida e, dependendo do tamanho e peso da carga, será necessário alocar equipamentos. Em alguns casos, até mesmo uma área precisa ser bloqueada para a movimentação do material. Em resumo, um desperdício leva a outro, e embora possamos citar inúmeros exemplos, espero que já tenha ficado claro o impacto negativo que o desperdício de superprodução causa nos processos.

Aqui estão algumas dicas que podem ajudar a eliminar esse desperdício:

- Eliminar a produção de estoque.

- Definir claramente as necessidades do cliente.

- Definir o tempo takt e o lead time.

O tempo takt é o ritmo do cliente, obtido ao dividir o tempo disponível pela demanda. Com isso, determinamos o ritmo de compra do cliente. Por exemplo:

Tempo disponível na fábrica: 480 minutos – 20 minutos de parada para café = 460 minutos por dia.

Suponhamos que o cliente compre 460 peças por dia; então, o tempo takt é calculado como 460 minutos/460 peças, ou seja, 1 minuto por peça.

Para que a produção possa atender a esse takt, é necessário que seu tempo de ciclo seja menor que o tempo takt, geralmente em cerca de 10% (para empresas estáveis). Isso significa que o tempo de ciclo deve ser de 54 segundos.

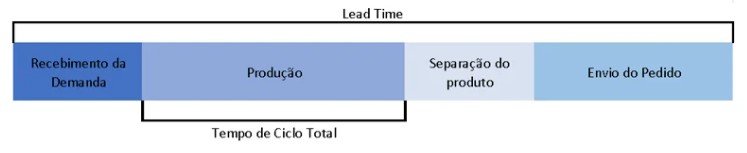

Já o lead time se refere ao tempo desde o recebimento da demanda até o envio do pedido ao cliente, conforme ilustrado na figura abaixo:

Se quiser saber mais sobre desperdícios lean e o impacto que eles trazem para o processo, não deixe de acompanhar a 2blean.

Bruno Alves

Consultor Lean