Durante nossas caminhadas pelas empresas, percebemos que muitas utilizam a empilhadeira ou a transpaleteira elétrica para movimentar os materiais entre o almoxarifado e a linha de produção. Isso cria condição de risco de acidente, pois muitas vezes os equipamentos circulam entre os operadores da produção.

Além disso, muitas vezes a logística leva material em excesso para a linha de produção, às vezes porque o meio de transporte é um palete completo ou até mesmo porque a logística quer antecipar seu trabalho e já deixar a linha abastecida para mais de um dia de produção.

Esta condição ocorre porque as empresas muitas vezes não se planejam para tratar a movimentação de material como algo chave para o aumento de produtividade nas linhas de produção.

Uma das contramedidas lean que recomendamos é a rota de abastecimento, também conhecida como mizusumashi, palavra japonesa que representa uma aranha que flutua sobre a água. Para que você possa fazer a implementação deste conceito, recomendamos os seguintes passos:

1 – Elabore o Plano Para Cada Peça (PPCP) – conhecido como o DNA da peça, onde colocamos todas as informações de tipo e tamanho de embalagem, quantidade por caixa, fornecedor etc. Ele é fundamental para que possamos dimensionar as quantidades de cada material que vamos levar para as linhas de produção.

2 – Defina os corredores na planta – os corredores devem ser desenhados de forma que permita o retorno do equipamento para o local de partida sem manobras, evitando as ruas sem saída e, de preferência, com sentidos únicos de movimentação dos carrinhos para evitar acidentes.

3 – Defina os meios de transporte – a recomendação aqui é utilizar carrinhos que possibilitem puxar vagões com os materiais, pois eles são mais adequados para percorrerem o processo produtivo. Como o próprio nome diz, as empilhadeiras servem para empilhar, não sendo adequada para movimentar horizontalmente os materiais.

Exemplo de carrinho rebocador

4 – Defina os pontos de parada – identifique onde o carrinho irá parar para que o abastecedor possa abastecer o maior número de linhas ao mesmo tempo; isto otimiza o tempo do abastecedor.

5 – Dimensione o tempo de abastecimento da rota – após definir os pontos, calcule quanto tempo o abastecedor irá gastar com o percurso (normalmente, consideramos a velocidade de 1,11 m/seg). Feito isso, estime quanto tempo ele levará para abastecer cada ponto (por via de regra, usamos o tempo de sete segundos por caixa de cada peça do ponto de parada e consideramos que leva 3,9 segundos para ele descer do carrinho, o mesmo tempo que leva para subir).

6 – Defina a frequência de abastecimento – normalmente, consideramos o abastecimento de hora em hora no início, e vamos ocupando o tempo do abastecedor até o limite de uma hora. Recomendamos começar a rota de forma acoplada, com o abastecedor e a pessoa que carrega o carrinho juntas no almoxarifado.

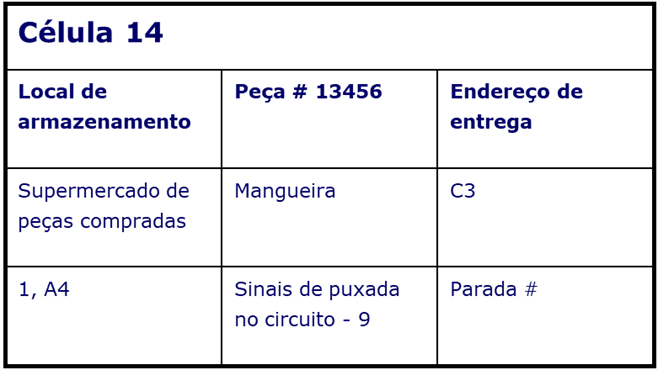

7 – Defina os sinais de puxada e as quantidades a serem abastecidas – os sinais de puxada são os famosos kanban, cartões de sinal que indicam qual é o produto e qual é a quantidade de cada caixa que será abastecida, além do local de abastecimento.

Exemplo de cartão kanban

8 – Elabore o trabalho padronizado da rota – o trabalho padronizado deve ser elaborado para o abastecedor e para o processo de separação e abastecimento do carrinho, pois assim podemos assegurar que a atividade será realizada conforme o planejado.

Baixe aqui o formulário de trabalho padronizado.

Com estas etapas implementadas, a rota pode começar, evitando o uso de empilhadeira e transpaleteira, o que representa um ganho pelo ponto de vista da segurança e da produtividade para a logística de abastecimento.

Você pode obter maiores informações no nosso canal do YouTube, em um vídeo sobre rotas de abastecimento: Logística Lean para Abastecimento Interno.

Caso necessite de ajuda para implementar esse processo, avise-nos, pois temos muita experiência para te ajudar.

E caso necessite de ajuda para montar seu sistema de gestão, conte conosco.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril