A produtividade, do trabalhador brasileiro, é um dos fatores que compõem o desempenho da indústria, no cenário econômico. Enquanto o Brasil vive um momento de estagnação em seu crescimento, outros países procuram alternativas para melhorar esse desempenho e obter melhores resultados.

Atualmente, uns dos aspectos que agravam o crescimento estão relacionados à questão da logística e impostos que tem grande impacto na competitividade deste setor, sendo que em nosso país esses dados são expressamente deficiente.

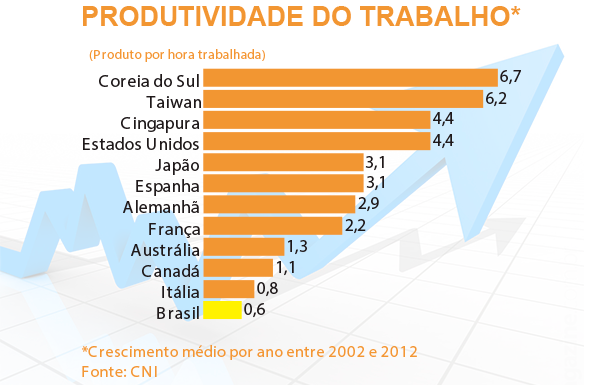

O gráfico abaixo demonstra o quanto podemos e devemos melhorar para sermos mais competitivos

O exemplo Prático de melhoria da Eficiência.

Muitos gestores ficam amarrados em situações corriqueiras no chão de fábrica, devido seus processos serem definidos sem os corretos critérios, e principalmente pela falta de informação que geram inseguranças em se buscar alternativas para as mudanças.

Há várias ferramentas que podem contribuir para a melhoria efetiva do processo, melhorando sua eficiência, para os “conhecedores” ou que já participaram de algum evento da Gestão Lean (Gestão Enxuta) sabem que sempre há uma forma mais eficaz, sem grandes investimentos para melhorar a eficiência (desde fornecedores até a entrega de produtos).

Para um processo que nunca foi aplicado ou modificado, na gestão Lean terá uma oportunidade de melhoria da ordem de 20% a 40%, considerando os itens como Espaço Físico, Estoques, Fluxo, Tempos de Processamento e Mão de Obra, sem que haja necessidade de grandes investimentos.

Exemplo:

Uma empresa que opera os produtos de seu cliente, com os custos dentro do estimado, contratou a 2BLEAN para melhorar seu processo na busca de aumento de produtividade.

O gestor, da empresa, que conhecia os Conceitos da Gestão Lean, enxergava um grande potencial de melhoria.

Como necessitava de um resultado rápido, resolveu implementar os conceitos, antes de treinar a sua equipe, fazendo uma implementação do conceito “Aprender Fazendo”.

Situação Analisada:

Grandes estoques intermediários em todo o processo, principalmente na entrada e saída.

Os lotes eram montados próximos aos horários das coletas (realizadas pelo cliente), necessitando de um número maior de operadores para processar as peças em lotes até a hora da 1º coleta do dia.

O espaço físico era um grande problema, sem um fluxo definido, e local apropriado para armazenar os lotes, causando uma série de complicações no processamento das peças.

Não havia estudo de capacidade para definir a quantidade de operadores, os mesmos foram definidos pelo cliente.

Abastecimento do equipamento gargalo concentrada em um local longe dos equipamentos utilizados para dar entrada de material.

Grande movimentação das peças manualmente.

Atividades realizadas durante o projeto:

- Implementação de estudo de cronanálise em todo o trabalho, para determinar a capacidade do processo e os operadores necessários para o volume requerido.

- Adequação do lay-out para ter fluxo contínuo entre as atividades, isto foi conseguido através da montagem de células de processamento de peças compostas por: inspeção, preparação, teste e empacotamento das peças.

- Criação de carrinhos para movimentação dos lotes, melhorando a produtividade e ergonomia nas posições.

Resultados Alcançadas:

Melhoria da Produtividade em 30%

Aumento da Eficiência Produtiva em 26%

Redução da Perdas no Equipamento em 15%

Redução das Movimentações dos Operadores

Como este trabalho de análise e mudança levou, aproximadamente, 2 meses, os colaboradores tiveram espaço para se expressar em relação ao processo, em reuniões que aconteciam em intervalos e conversas informais antes da implementação.

O projeto possibilitou ao cliente uma economia de aproximadamente R$ 260 mil ao ano com o aumento da produtividade.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril