Se você trabalha nos setores alimentício, farmacêutico, automobilístico ou de construção, certamente já se deparou com uma característica comum: a demanda cíclica ou sazonal.

Com base em minha experiência profissional, pude observar que as consequências mais comuns dessa característica são problemas relacionados à dificuldade no dimensionamento de recursos, baixa produtividade, excesso ou falta de estoques e, consequentemente, um baixo nível de serviço aos clientes.

Tenho certeza que o conceito lean pode ajudá-lo.

Estamos falando do planejamento pelo takt, uma metodologia baseada na taxa de demanda do cliente (tempo takt) e na otimização dos 4Ms (Mão de obra, Máquina, Material e Método) por meio do fluxo contínuo e do trabalho padronizado. Trata-se de modelos pré-definidos e padronizados que lidam com as conhecidas oscilações de demanda.

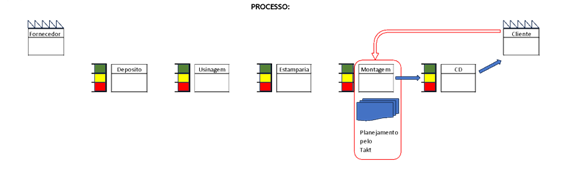

Partimos do princípio de que, conforme os conceitos lean, sempre buscamos o fluxo contínuo; onde ele não é possível, usamos estoques controlados (supermercados) entre os processos, e somente um ponto desse processo é programado. E é nesse ponto programado que aplicamos o planejamento pelo takt.

Neste artigo, vou descrever um caso real de uma indústria metalúrgica que enfrentava problemas de atendimento ao cliente, perda de vendas e dificuldades na programação. Com a elaboração de um mapa de fluxo de valor, identificaram várias oportunidades e, após algumas melhorias relacionadas à criação de estabilidade básica com trabalho padronizado e criação de kanbans, chegou o momento de implementar o planejamento pelo takt.

O processo de produção era o seguinte:

Para facilitar a definição dos modelos pré-definidos desejados, a metodologia foi dividida em quatro etapas: análise da demanda, cálculo do tempo takt, balanceamento

dos elementos de trabalho e padronização. A seguir, detalharei cada etapa.

1. Análise da demanda

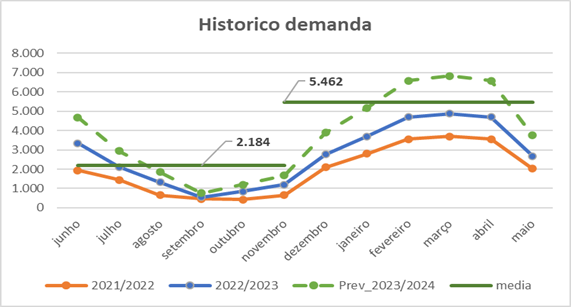

Aqui, o objetivo foi capturar e analisar a demanda histórica mensal dos últimos 12 ou 24 meses das famílias de produtos que passavam pela linha de montagem para identificar os períodos cíclicos ou sazonais, conforme abaixo:

Analisando o gráfico acima, pôde-se constatar que existem dois períodos distintos e cíclicos: o primeiro de junho a novembro, com demanda média prevista para o próximo ciclo de 2184 unidades, e o segundo de dezembro a maio, com demanda média prevista para o próximo ciclo de 5.462 unidades.

2. Cálculo do tempo takt

O tempo takt (que significa ritmo) define a taxa em que o cliente solicita a demanda. Ele é definido pela seguinte equação: tempo takt = tempo disponível / demanda no mesmo período.

Por exemplo, a empresa trabalha 4,3 semanas por mês, 5 dias por semana, 2 turnos por dia e 8 horas por turno. Portanto, o tempo disponível é de 344 horas por mês. Como existem 2 períodos com demandas distintas, há 2 tempos takt:

Tempo takt de junho a novembro = 0,1575 horas/unidade = 9,45 minutos/unidade.

Tempo takt de dezembro a maio = 0,0630 horas/unidade = 3,78 minutos/unidade.

3. Definição e balanceamento dos elementos do trabalho da montagem

Nesta etapa, o foco é a análise das atividades e o tempo gasto em cada uma delas, dividindo o tempo em tempo de valor agregado (VA), em que o produto está sofrendo uma transformação, e tempo de valor não agregado (VNA), normalmente relacionado a desperdícios. A análise de como a operação é feita também é importante, pois, na maioria das vezes, junto com o balanceamento feito anteriormente, são encontradas muitas oportunidades de redução de tempo por meio da eliminação do VNA.

Após a tomada de tempos, foi definido o número de pessoas necessárias para atender ao tempo takt com a configuração atual, usando a seguinte fórmula: número de pessoas = soma (tempos de todos os elementos de trabalho) / tempo takt.

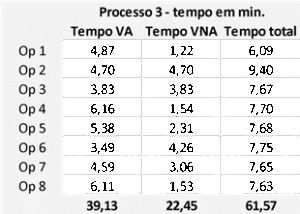

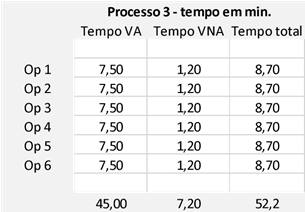

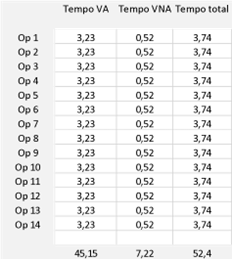

No nosso exemplo, a montagem de componentes é manual, utilizando oito pessoas, conforme a tabela abaixo:

Portanto o número de pessoas para atender o takt é: 61,57 min / 9,45min = 6,5 (7 pessoas).

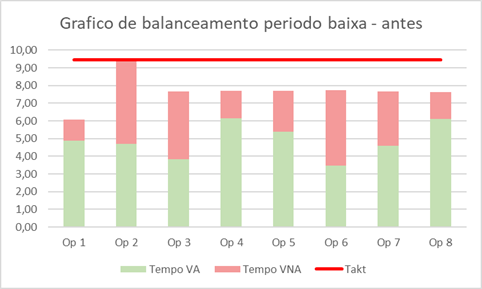

O próximo passo é realizar um gráfico de balanceamento dessas atividades:

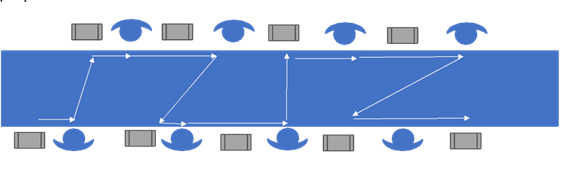

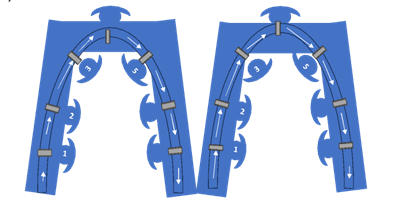

No nosso exemplo, notamos que boa parte dos tempos VNA eram relacionados ao transporte dos operadores em função do leiaute, e também não havia um fluxo contínuo, ou seja, cada operador fazia o seu trabalho e colocava em caixas; somente quando elas estavam cheias é que elas eram levadas para a etapa seguinte pelo próprio operador, conforme o leiaute a seguir:

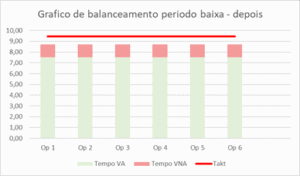

Como o número de operadores ideal é 7, depois de várias análises e conversas com os operadores, chegou-se a um novo leiaute. Além disso, foi um consenso que poderíamos trabalhar com 6 pessoas utilizando o conceito de fluxo contínuo, (faça uma unidade e mova uma unidade), conforme o leiaute e o novo gráfico de balanceamento a seguir:

Dessa forma, foi estabelecida a melhor abordagem de trabalho, adequada ao tempo takt durante o período de baixa demanda (junho a novembro). A partir desse ponto, a etapa 4 (padronização desse novo processo) foi realizada para garantir a sustentabilidade de todas as melhorias implementadas e para permitir o monitoramento em tempo real para verificar se os tempos definidos estão sendo cumpridos.

Uma vez que nosso caso envolve dois períodos cíclicos com tempos takt distintos, os passos 3 e 4 foram repetidos, mas agora levando em consideração a demanda durante o período de alta (dezembro a maio):

Etapa 3: Definição e balanceamento dos elementos do trabalho do processo 3 – com a nova demanda

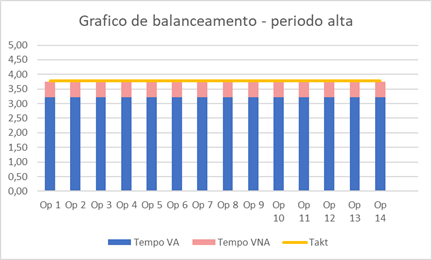

Considerando que o tempo takt durante o período de alta é de 3,78 minutos, o cálculo do número de pessoas necessárias para atender ao takt é o seguinte: 52,2 minutos / 3,78 minutos = 13,8 (arredondado para 14 pessoas).

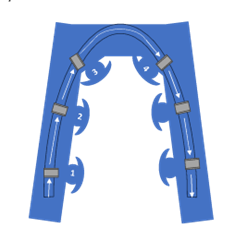

Foi necessário estabelecer um novo leiaute, específico para este período:

E, consequentemente, um novo gráfico de balanceamento:

Por fim, mas não menos importante, a implantação e padronização desse novo processo.

Benefícios e resultados conquistados:

1. Eliminação da incerteza e da variabilidade da demanda.

2. Eliminação de retrabalhos na programação.

3. Com o padrão, foi possível estabelecer uma rotina de gerenciamento hora-a-hora para eliminações rápidas dos problemas (produção menor que o padrão).

4. Aumento de 37% de produtividade.

5. Aumento de 20 pontos no nível de serviço.

Se você também enfrenta desafios com demanda cíclica, por que não considerar repensar o seu processo? Se ficou interessado e deseja saber mais sobre esse tema, entre em contato conosco.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril