Apesar da grande evolução do processo de planejamento nas empresas nas últimas quatro décadas, motivada pelo desenvolvimento dos computadores e sistemas cada vez mais acessíveis, por incrível que pareça ainda encontramos com muita frequência nos processos produtivos desperdícios como constantes reprogramações da produção, excesso/falta de estoque, linhas de produção paradas por falta de material e trocas de produto desnecessárias.

Ao longo de minha carreira, tive a oportunidade de conhecer várias empresas e analisar profundamente as causas desses desperdícios. Assim, cheguei à conclusão de que a origem desses problemas não está propriamente no processo de planejamento (ou nos sistemas), mas na interface entre vendas e operações, conhecida como S&OP.

O S&OP – O Planejamento de Vendas e Operações tem o objetivo de equilibrar essa interface entre Operações e Vendas, através de um processo de tomada de decisões para manter a oferta de produtos adequada à demanda com o menor custo, conforme podemos enxergar na Figura 1 abaixo.

Figura 1: Equilíbrio entre oferta e demanda com o S&OP

Se sua empresa apresenta os desperdícios citados acima, veja estas cinco dicas para tornar o seu processo S&OP mais efetivo:

1. TER UM PLANO ORIENTADO PARA O RESULTADO DO NEGÓCIO

A referência do S&OP deve ser o volume de vendas previsto pela alta direção, durante a definição do plano estratégico do ano. Todas as decisões devem ser tomadas visando a alcançar esse número, e não a objetivos individuais de cada área.

2. FOCO NO MÉDIO E NO LONGO PRAZO

Deve haver um período de estabilidade, normalmente o mês seguinte ao ciclo atual, para que o processo de Produção/Logística possa ser dimensionado e para que seja possível obter os insumos necessários para a produção, respeitando o lead time de aquisição. As alterações devem ocorrer somente a partir do M+2 e mediante análise de capacidade/riscos.

Caso não aconteça um consenso, a decisão será da alta direção.

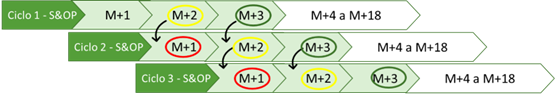

Figura 2: Ciclos de S&OP

M+1 – Período de estabilidade. Pequenas alterações em relação ao mês anterior, sem impacto no processo produtivo;

M+2 – Algumas alterações em relação ao mês anterior – atenção aos recursos críticos, e de maior LT;

M+3 – Mais liberdade para alterações, restrições de capacidade são apresentadas e plano de ação definido;

M+4 a M+18 – Livre para alterações.

3. A LIDERANÇA SÊNIOR DEVE PARTICIPAR ATIVAMENTE

O S&OP é um processo de tomada de decisões; por esse motivo, somente devem participar pessoas com poder de decisão. As áreas representadas são Finanças, Planejamento de Demanda, Produção, Supply Chain, Vendas, Marketing e Exportação.

4. TER UM ROTINA DE REUNIÕES ESTABELECIDA

O S&OP não é uma reunião, mas sim um processo composto por várias reuniões pré-agendadas, onde todos estão presentes e construindo passo a passo o número final. A disciplina e participação de todos é essencial para o resultado final do processo.

5. O PROCESSO S&OP DEVE TER UMA GESTÃO DE INDICADORES E SOLUÇÃO DE PROBLEMAS

O principal indicador do processo S&OP é o MAPE (Mean Absolute Percentual Error), ou seja, o erro médio absoluto entre a previsão definida e a venda real. É esse indicador que vai mostrar se o processo é realmente efetivo ou não. Normalmente, processos efetivos de S&OP têm erros menores que 10%.

Contudo, é muito importante que as metas definidas pelo negócio também sejam cumpridas. Normalmente, são definidas métricas relativas a Custo de Produção, Custo de Distribuição, Produtividade, Nível de Serviço, Estoque de Produto Terminado, Semi Acabado e Materiais e Lucro.

O gerenciamento dessas métricas é importantíssimo e deve ser acompanhado pelas respectivas áreas responsáveis nas reuniões de rotina diárias, semanais e mensais. Os desvios devem ser analisados, suas causas devem ser identificadas, e contramedidas devem ser definidas e acompanhadas, sempre com o objetivo de atingir o volume de vendas e lucratividade previsto no plano estratégico da empresa.

Um processo de S&OP efetivo certamente vai contribuir para a estabilidade dos processos produtivos e logísticos e consequentemente gerar melhores resultados para a empresa. Espero que essas dicas sejam úteis e ajudem sua jornada lean para eliminar os desperdícios, reduzir o lead time do fluxo de valor e agregar mais valor aos clientes.

Postagens recentes

Lean em Pequenas Empresas – Diferencial Competitivo

Toyota terá nova reestruturação global em abril